SMT贴片加工如何预防人为错料?

SMT贴片加工如何预防错料?在SMT贴片加工过程中,人为错料问题一直是一个需要重点关注的挑战。这类错误一旦发生,不仅影响产品质量,还可能导致交货延迟,给客户带来不良体验。为了有效避免SMT贴片错料的发生,以下是几个关键策略:

一、投入SMT首件智能检测仪

首件检测是预防SMT贴片错料的第一道防线。它能在生产初期就发现各种潜在问题,从而避免批量不良品的产生。当以下情况出现时,必须严格执行首件检测:

1、新产品首次上线时;

2、班次交接或换班时;

3、同一产品型号但做法不同时;

4、设备调整程序后;

5、SMT贴片批量大时,每4小时核对一次。

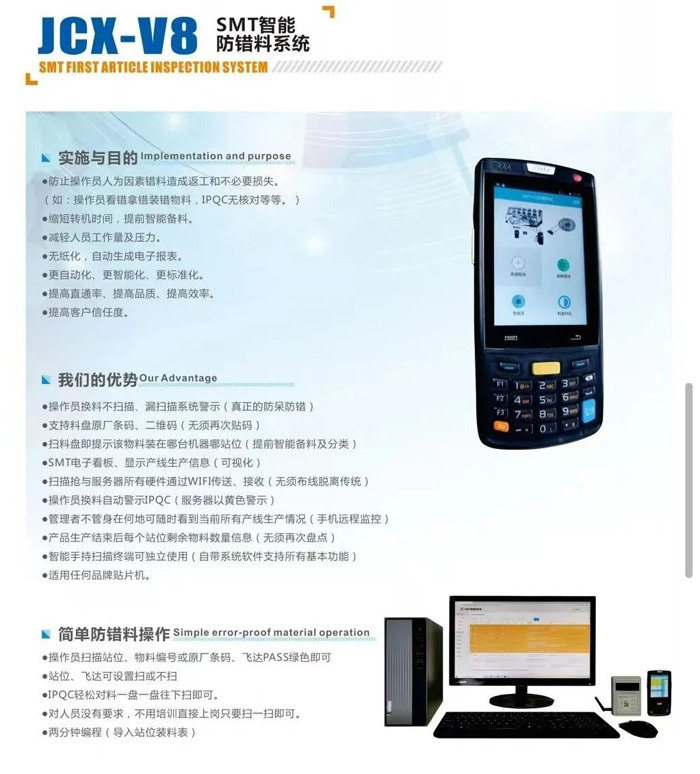

防错料MES系统是SMT防错料软件,针对SMT生产中设备的上料防错系统,结合条码识别技术对SMT上料进行校验,防止SMT上料出现差错,避免人工检查漏缺,提高工作效率及生产的准确性。并对重要工序扫描,包括AOI检测、ICT、目检、FCT、检测、组装、包装等,实现防差错、监控、实时分析和追踪等。

三、严格IPQC在线物料核对

SMT贴片过程中换料接料是错料的高发环节。为了有效预防,必须强化IPQC的物料核对工作。对于换料接料的元器件,要做好详细记录,并立即通知IPQC进行核对。同时,利用专业设备进行电性能测试,确保元器件参数符合标准。

四、优化物料存储与管理

合理的物料存储和管理是预防SMT贴片错料的重要保障。要确保元器件的包装标识清晰、分类明确,使物料存储有序、易于查找。特别是在产品生产尾期,要特别注意少料、散料的问题,并在补贴元器件时加强IPQC的跟进确认。

五、加强人员培训与操作规范

提供全面的人员培训,确保工作人员熟悉元器件识别、焊接特性、操作规程等方面的知识。加强团队合作和沟通,建立错误反馈机制,共同解决可能导致错料的问题。

六、使用自动化与视觉检测系统

使用自动化设备和视觉检测系统,如3D AOI、X-RAY等可以大大提高SMT贴片的准确性和效率。自动化设备能减少人为操作的疏忽和错误,而视觉检测系统则能通过图像识别技术快速、准确地检测元器件,及时发现并排除错料的可能性。

七、构建完善的质量管理体系

建立完善的质量管理体系是预防SMT贴片错料的关键。这包括制定质量控制计划、设定过程标准、记录关键参数等。通过监测和分析SMT贴片过程中的关键参数,如换料记录表、首件确认表等,及时发现问题并采取纠正措施。同时,要持续改进质量管理体系,提高预防和监控错料的能力。

通过以上SMT首件检测、在线物料核对、优化物料存储与管理、人员培训与操作规范、使用自动化与视觉检测系统以及构建完善的质量管理体系等综合措施,我们可以有效避免SMT贴片错料的发生,确保产品质量和交货时间,提升客户满意度。